Novo Grade RF150SS e sua importância na selagem das embalagens flexíveis e na cadeia de sustentabilidade

Francisco Ruiz

Engenheiro de Aplicação da Braskem

As camadas e os benefícios das embalagens flexíveis

A indústria de embalagens flexíveis cresce a cada ano para substituir outros tipos de recipientes na indústria de alimentos devido aos benefícios de custo e vantagens ambientais, sem esquecer a preocupação atual no desenvolvimento de soluções amigáveis à reciclagem, sendo atualmente denominadas de soluções "monomaterial".

A maioria das embalagens flexíveis é constituída de filmes com várias camadas e diferentes polímeros, denominado de multicamadas, sendo seladas principalmente por um processo de aquecimento. A integridade final da embalagem depende, em última análise, da qualidade dessa selagem, que protege o produto das influências ambientais e fornece uma barreira contra aroma, óleos e gases, como o oxigênio para evitar a deterioração do produto e, portanto, aumentando sua vida útil.

A camada de selagem é a última camada de um filme multicamadas que entra em contato com o produto dentro da embalagem. Geralmente, essa camada de filme que faz parte de uma estrutura e irá proporcionar a vedação/selagem é fixada, por meio de um adesivo, ao filme que apresenta impressão e outras propriedades, como a barreira, alcançando assim os objetivos da embalagem:

A selagem por calor | Introdução

A selagem por calor é fundamentada pela aderência de duas superfícies de polímero pela aplicação de calor e pressão por um determinado período de tempo

Na vedação por calor, as superfícies são forçadas a alcançar um contato íntimo enquanto estão pelo menos em um estado parcialmente fundido. Muitos fatores determinam a qualidade de um selo térmico. Eles podem ser classificados como parâmetros do processo de selagem a quente ou propriedades do filme.

Os parâmetros do processo que influenciam a vedação são energia (geralmente temperatura), pressão, tempo de permanência e o projeto da máquina. Níveis distintos de energia são necessários para diferentes materiais, espessuras, tipos de embalagens e etapas de processamento. O tempo de espera é o tempo durante o qual o calor e a pressão são aplicados. Deve ser facilmente ajustável em frações de segundo, pois as questões econômicas obrigam as linhas de embalagem modernas a operar o mais rápido possível. Da mesma forma, a pressão entre as mandíbulas deve ser facilmente ajustável e uniforme através das dimensões da área de vedação. Esses fatores podem variar para diferentes materiais.

Todos esses fatores tendem a interagir de forma complexa. Por exemplo, a quantidade de calor disponível pode ser limitada pela capacidade dos elementos do aquecedor, pela taxa de transferência de calor da barra de vedação e seu revestimento, pelo tipo de produto sendo embalado ou pelo consumo de energia, a fim de manter a temperatura ideal do mordente.

Aumentar o tempo de permanência permitiria aumentar o calor disponível na superfície da camada de selagem, mas isso não é economicamente benéfico porque menos embalagens serão produzidas por minuto e a velocidade da linha de produção será reduzida.

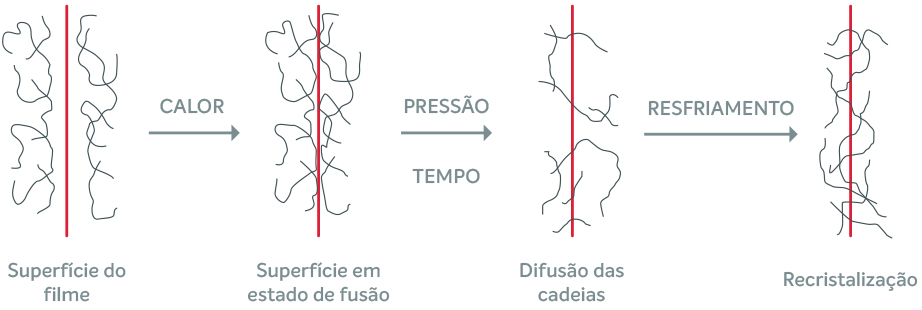

Na escala microscópica, uma variedade de mecanismos moleculares está envolvida na selagem por calor, como fusão, interdifusão das cadeias moleculares e recristalização. Durante a selagem a quente, a adesão é desenvolvida entre duas superfícies. Como um processo de autoadesão rápido, a selagem a quente raramente foi estudada de uma perspectiva fundamental.

Uma razão é que deve ser executado em um tempo de permanência muito curto, muito menos do que o tempo necessário para a maioria dos processos de soldagem e adesão. Além disso, a arquitetura das cadeias poliméricas desempenha um papel significativo em todos os micro-mecanismos envolvidos na vedação.

Também existe uma grande possibilidade de escolha de materiais a serem utilizados como camada de vedação. Isso torna difícil encontrar uma combinação ideal de dois ou mais polímeros em misturas para obter um produto de alta qualidade.

Stehling e Meka (1994) descreveram os mecanismos moleculares envolvidos na selagem a quente de um filme de camada única de polímeros semicristalinos.

Conforme ilustrado abaixo, os dois filmes são colocados em contato e aquecidos através das mandíbulas. Os cristais são amolecidos pela temperatura e a pressão aumenta o contato molecular e o umedecimento das duas superfícies. Se o tempo de contato for suficiente, as cadeias poliméricas das duas superfícies se difundem através da interface e criam emaranhamentos.

A interface de vedação é reforçada pela interpenetração da cadeia molecular através da interface. Somente depois que o polímero se funde totalmente, ocorre penetração suficiente para garantir a força máxima de vedação (Stehling e Meka, 1994). Finalmente, o resfriamento e a cristalização fortalecem a montagem.

Propriedades da selagem térmica

Existem diferentes propriedades pelas quais o desempenho da selagem é examinado. A resistência da selagem é frequentemente determinada pela força necessária para separar os dois filmes que foram selados. Procedimentos foram desenvolvidos para medir essas propriedades em dois estágios diferentes: enquanto os polímeros ainda estão derretidos e quentes, chamados de hot tack, e após o polímero atingir a temperatura ambiente, chamada de força de selagem. Esses procedimentos permitem comparações entre o desempenho da vedação de diferentes materiais e / ou diferentes métodos de vedação.

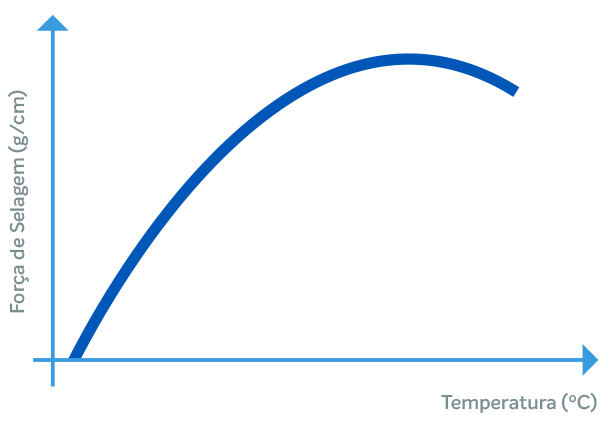

Curva de Selagem

O intervalo de temperatura sob o qual uma selagem de qualidade pode ser obtida é uma consideração importante. Se a temperatura dos mordentes for muito baixa, a força de vedação pode ser variável. Se essa temperatura alta, o filme pode distorcer ou rasgar. A faixa de temperatura ideal para alcançar boas propriedades de vedação é uma função do tempo de selagem (conhecido como tempo de permanência), espessura do filme e propriedades térmicas e físicas do filme.

Tempoe temperatura estão inversamente relacionados

Conforme descrito anteriormente, tempo e temperatura suficientes são necessários para fusão de polímero, difusão e construção de força na interface das superfícies do filme. Aumentando a temperatura geralmente acelera esse processo.

Em uma curva típica de selagem térmica (imagem abaixo), a força de vedação em função da temperatura do mordente é facilmente obtida.

A força de vedação é zero em baixas temperaturas até que em algum ponto a força de vedação começa a aumentar. Este ponto é conhecido como temperatura de início do selo (SIT) para uma força pré estabelecida. Em temperatura mais altas a força do selo atinge o máximo força de vedação. O ponto onde começa a nivelar é conhecida como temperatura de início do platô (HSIT). A temperatura inicial de selagem e a temperatura do platô estão relacionados com o comportamento de fusão do polímero.

A espessura influencia o tempo que leva o calor para alcançar a interface na selagem da barra quente. A transferência do calor da superfície externa para a interface é aproximadamente proporcional aoquadrado da espessura.

Como resultado, em um determinado tempo de permanência, o HSIT pode ser maior para filmes mais espessos. A extremidade superior da faixa de temperatura de vedação é influenciada pelas propriedades físicas do filme. O encolhimento e a distorção do filme podem ocorrer em temperaturas elevadas.

Aumentar a velocidade da linha de embalagem reduz a demora hora de selar. A relação exata entre as linhas a velocidade e o tempo de permanência dependem da fração do tempo de ciclo da máquina dedicado à selagem. Com o registro, corte e outras operações, a vedação pode ser 50% ou menos do tempo de ciclo.

Hot Tack

A aderência a quente é a capacidade da vedação suportar forças enquanto ainda está amolecida. Operacionalmente, é definida como a resistência de uma vedação a quente medida imediatamente ou em um tempo de atraso especificado após a conclusão do ciclo de vedação e antes que a temperatura da vedação atinja o ambiente. A força de adesão a quente é muito baixa em comparação com a força de selagem a quente porque esta é medida depois que o material é completamente solidificado e resfriado para a condição ambiente.

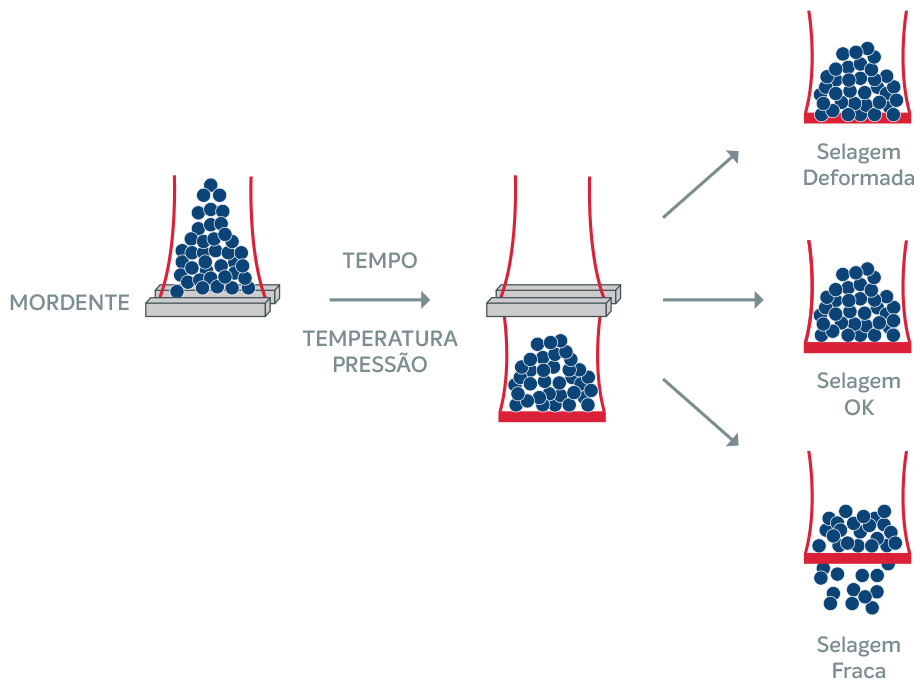

A aderência a quente é uma propriedade crítica em máquinas modernas de "Form-Fill-Seal" vertical (VFFS) porque o peso do produto exerce uma força na selagem inferior da embalagem, a qual ainda não está totalmente solidificada. O produto geralmente é colocado na embalagem sem qualquer demora. A imagem ao lado ilustra um esquema da máquina VFFS, bem como diferentes desempenhos de selagem a quente em resposta à força aplicada ao suportar o peso do produto.

Projeto de embalagem na prática

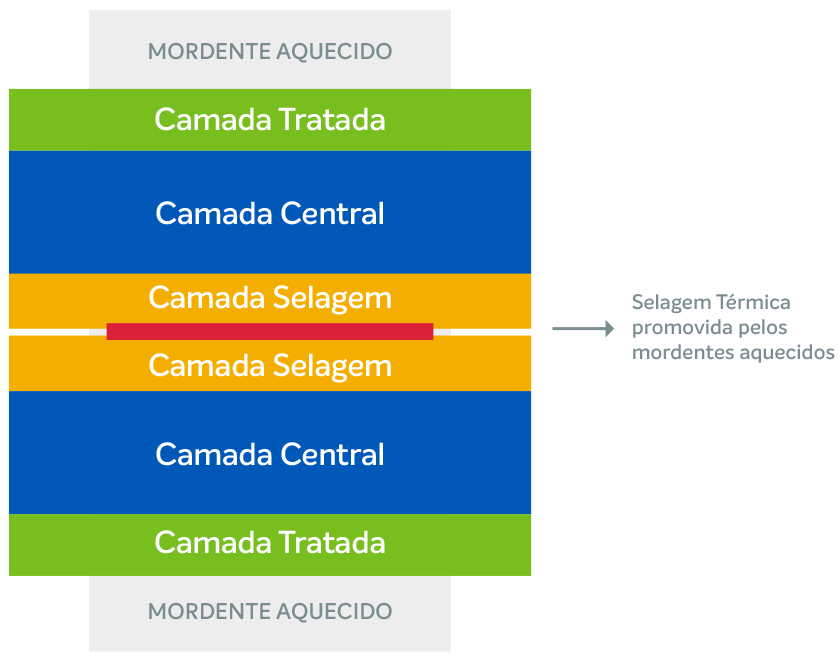

A imagem ao lado mostra um projeto de desenvolvimento de uma embalagem adotando um filme BOPP único, sem envolver laminação, para simplificar o entendimento. Esse filme é composto de 3 camadas, tendo uma das camadas externas utilizando um polímero que possibilita a selagem à baixa temperatura.

Esse tipo de material adotado nessa camada é comumente utilizado um terpolímero de Propeno/Eteno/Buteno. A outra camada externa se compõe de um polímero que irá permitir alcançar um tratamento superficial suficiente para permitir uma aderência adequada da tinta da impressão, por exemplo, adotando um copolímero de Propeno/Eteno ou Propeno/Buteno. E quanto à camada central, que corresponde a cerca de 90 a 95% do filme, se constitui de um Homopolímero de Propeno que proporciona uma propriedade mecânica adequada e resistência térmica ao filme em si.

O conceito geral em substratos de selagem a quente multicamadas é que o polímero selante deve estar na superfície do produto envasado ou próximo a ela, e deve derreter abaixo do ponto de fusão ou temperatura de distorção térmica aplicado no outro lado do substrato do filme, sem provocar uma distorção da embalagem pelo aquecimento. Por distorção térmica, entende-se como uma mudança induzida termicamente no substrato, como encolhimento, fragilização, etc., que impacta a formação da embalagem, tornando-a inadequada.

A maior parte do substrato deve apresentar amolecimento acima da temperatura do selante porque estamos soldando a quente uma superfície interna do substrato através de aquecimento dos mordentes na superfície externa e longe do superfícies de soldagem (imagem ao lado).

A superfície da camada selante irá se fundir e interagir devido às condições aplicadas nos mordentes de: Tempo, Temperatura e Pressão. A diferença de temperatura entre os pontos de fusão do polímero selante e a distorção térmica da camada central do filme controlará a faixa de temperatura da selagem e dos mordentes.

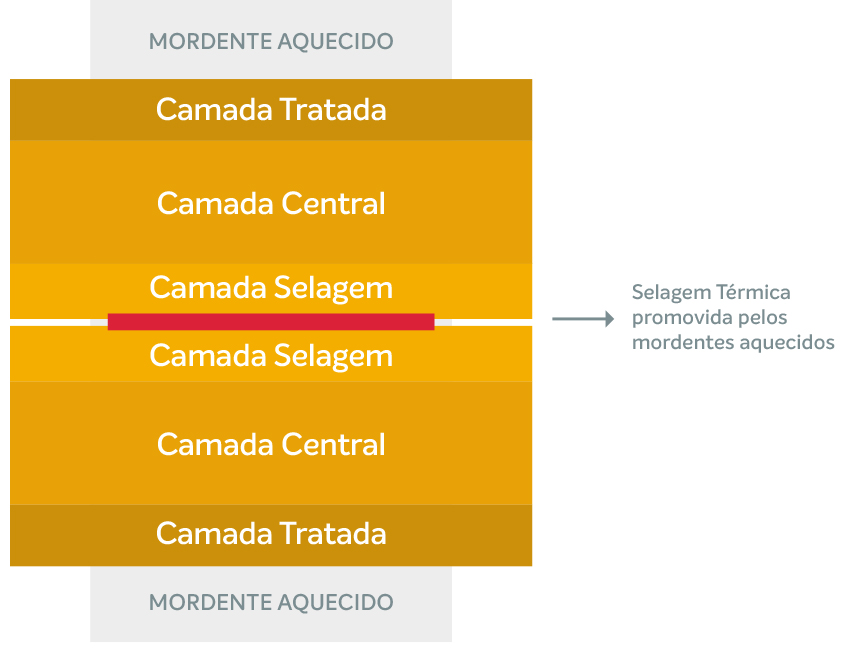

Novo Grade Braskem RF150SS

Objetivo principal do desenvolvimento desse grade: promover uma maior força de selagem da embalagem através da promoção de uma maior interação entre a camada selante e a camada central do filme. A incorporação dessa resina na camada central, trará uma melhor aderência com a camada de selagem e, consequentemente, a obtenção de maior força de selagem. Esse processo funciona como se a camada central e a camada de selagem se comportassem como uma camada única, conforme mostrado na imagem ao lado, sem afetar a integridade da embalagem por distorção térmica.

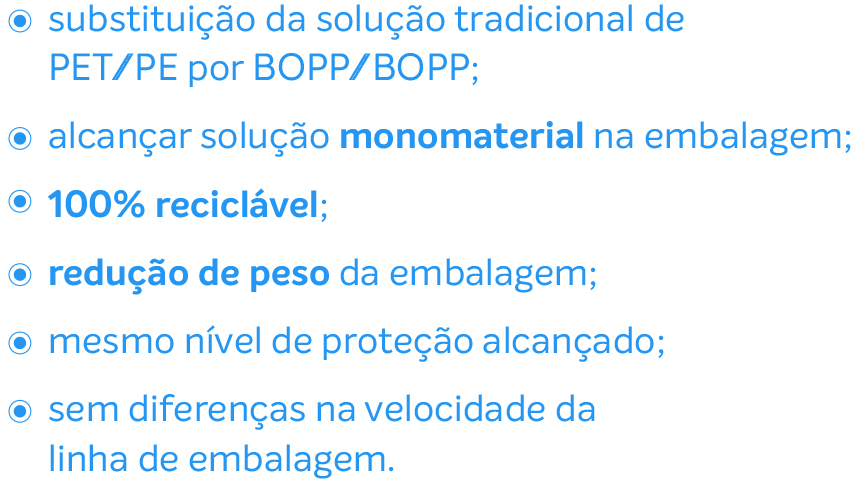

Esse tipo de solução já foi utilizado no mercado de embalagens alimentícias pela Nestlé, conforme a imagem ao lado, alcançando as seguintes vantagens em relação à construção tradicional de filmes:

Referências

P. Meka and F. C. Stehling. Heat sealing of semicrystalline polymer films. 1. calculation and measurement of interfacial temperatures: Effect of process variables on seal properties. Journal of Applied Polymer Science, 51(1):89-103, 1994.

F.C. Stehling and P. Meka. Heat sealing of semicrystalline polymer-films .2. effect of melting distribution on heat-sealing behavior of polyolefins. Journal of Applied Polymer Science, 51(1):105-119, 1994.

Artigos

Conteúdos recentes