Filme barreira para embalagens, uma novidade no mercado

Francisco Ruiz

Engenheiro de Aplicação da Braskem

Como melhorar a propriedade da barreira de gás em filmes flexíveis e manter a segurança dos alimentos?

Os consumidores estão continuamente mudando seu comportamento. Um século atrás, os alimentos eram comprados frescos e diretamente da fonte - o fazendeiro, açougueiro ou padeiro. Muito pouco era embalado ou simplesmente embrulhado em papel. Hoje, nossas necessidades alimentares diárias mudaram drasticamente para corresponder ao nosso estilo de vida. Os alimentos são constantemente transportados por longas distâncias e guardados por certo tempo.

Devido à essas necessidades, foram desenvolvidas as embalagens de alimentos, que servem para proteger a integridade do produto e tornar tudo isso possível. Hoje em dia, podemos armazenar alimentos por meses, dentro e até fora da geladeira e, quando decidimos comê-los, eles ainda possuem mesmo sabor do dia em que foram produzidos.

Materiais poliméricos como polipropileno (PP) e polietileno (PE) são amplamente utilizados como matéria-prima para a produção de embalagem de alimentos por conta de sua leveza, transparência, baixo custo e propriedades mecânicas. A aplicação do PP, em particular, tornou-se amplamente difundida devido às suas características distintivas, como alta propriedade térmica, alta processabilidade e alta resistência ao choque. No entanto, a maioria dos materiais poliméricos, incluindo PP, têm baixa propriedades de barreira à gases, permitindo que as moléculas de oxigênio penetrem acilmente dentro da embalagem, o que pode causar prejuízo na qualidade dos produtos alimentícios.

Para superar essa propriedade de baixa barreira de gás no PP, vários métodos têm sido empregados, sendo que o revestimento de superfície (coating) éconsiderado uma das maneiras mais eficientes, uma vez que a propriedade de barreira de gás melhora, homogeneamente, uma grande área do filme revestido por meio de um custo relativamente baixo.

Por que precisamos de barreira em algumas embalagens?

As barreiras impedem a troca de matéria entre os produtos alimentícios embalados e seu ambiente). Isso pode ser qualquer elemento, desde poeira, contaminação, luz, impacto mecânico, gases, umidade e até aromas. E também existe o caminho contrário, onde o produto alimentar pode influenciar o ambiente por meio de condimentos, óleos essenciais ou até ingredientes agressivos.

Os materiais utilizados nas embalagens podem fornecer essas barreiras necessárias, protegendo e preservando nossos alimentos, sendo que, cada tipo de matéria-prima têm suas propriedades específicas. O vidro é transparente e é um excelente material de barreira, mas não é adequado contra a luz e se quebra sob alto impacto. A folha de alumínio é uma barreira muito boa contra umidade, gases, contaminação e luz, mas fornece muito pouca proteção contra impactos mecânicos sendo também muito quebradiça.

Os filmes plásticos são flexíveis e oferecem boa proteção contra umidade e média a gases e aromas.

No entanto, os consumidores também esperam não apenas a proteção do produto na embalagem, mas também ver os alimentos que compram; eles querem que seja seguro comer; eles querem que ele permaneça fresco por um período mais longo; e, acima de tudo, querem que seja saboroso.

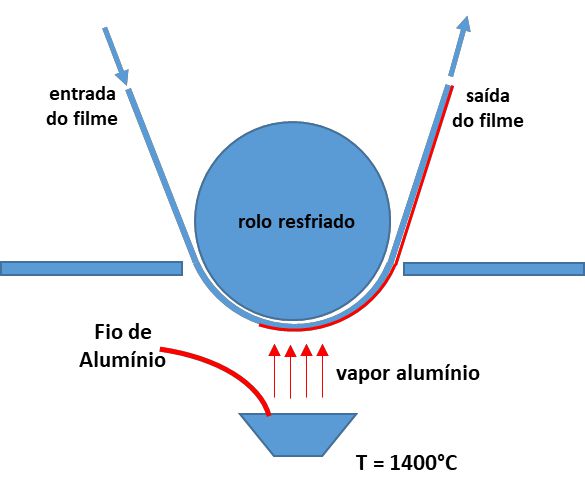

O conceito de barreira em filmes flexíveis

Em latas e potes de vidro, as barreiras à umidade e oxigênio são fornecidas pela natureza densa do material. No caso dos filmes plásticos finos, a situação é diferente. A estrutura molecular dos filmes plásticos tem a forma de cadeias entrelaçadas e orientadas como uma rede com vários entrelaçamentos. Mesmo criando maior nível de interligação entre as cadeias, não é suficiente para alcançar barreiras adequadas para algumas aplicações e por essa razão temos hoje revestimentos metálicos nos filmes, processo chamado metalização. Os filmes metalizados são produzidos pela fusão e vaporização de um metal, geralmente alumínio, no vácuo, enquanto o filme passa ao redor de um rolo resfriado e sobre a região de vaporização do metal. As moléculas vaporizadas, então, se acumulam na superfície fria do filme, conferindo ao filme um acabamento metálico, conforme fig 1. Esses filmes metalizados são frequentemente usados porque eles fornecem boa resistência à água e ao oxigênio.

Filmes de polímero revestidos a vácuo com uma fina camada de alumínio evaporado são um componente padrão na estrutura de embalagens flexíveis, utilizados em uma variedade de produtos alimentícios. Esses revestimentos finos possuem uma espessura de algumas dezenas de nanômetros. No entanto, um grande problema que ainda prevalece nesse tipo de filme é a baixa transparência e, por isso, novos revestimentos estão sendo apresentados no mercado ultimamente, mantendo a barreira adequada e sendo também transparentes.

Barreiras Transparentes em Filmes Flexíveis

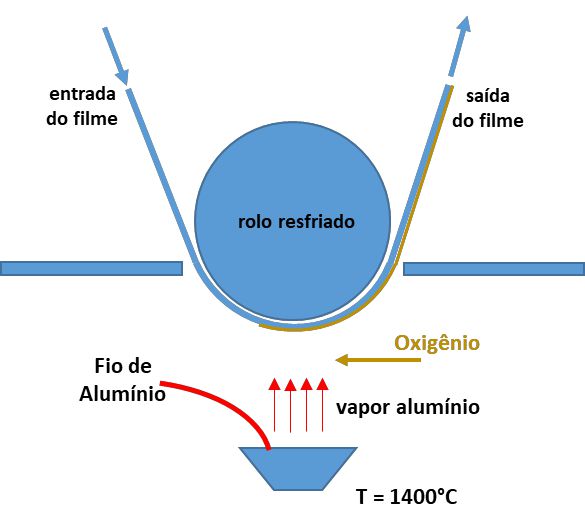

A demanda por filme metalizado com funcionalidade aumentada cresce constantemente. A tendência de substituir filmes mais sofisticados por materiais com menor custo não é nova: redução de tamanho, redução de camada, substituição de folha de alumínio em um número crescente de aplicações e uso de filmes mono-materiais são tendências consolidadas nas embalagens flexíveis mais avançadas e inovadoras indústria. Nesse sentido, o desenvolvimento de revestimentos de filme, que mantenha a barreira à gases e umidade e ainda seja transparente, fornecem ao mercado também outras vantagens, como visibilidade do produto e capacidade de ser utilizado em micro-ondas. Atualmente, dentre os diversos processos de obtenção de filme transparente, destaca-se os denominados de AlOx e SiOx: - AlOx: O processo de metalização padrão, onde o alumínio é modificado pela introdução de oxigênio na zona de evaporação. Resultando na deposição de uma camada de óxido de alumínio transparente, conforme mostrado na Fig.2:

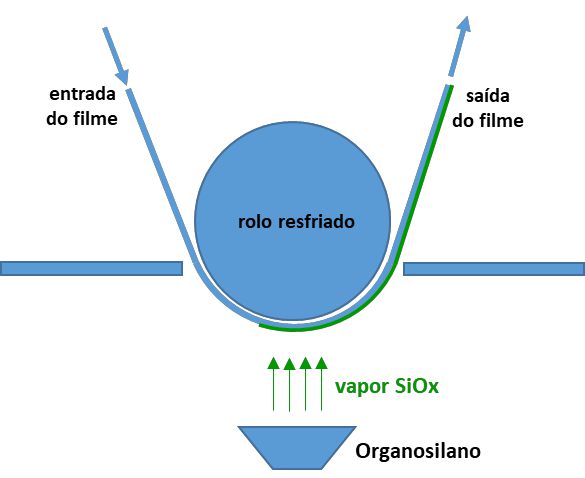

- SiOx: processo que também compreende uma fina camada inorgânica de óxido de silício, que foi evaporada em um ambiente de vácuo sobre filme. Esse óxido de silício é sublimado de compostos de sílico e forma uma camada de barreira muito fina sobre o filme, que é transportado em um mesmo tipo rolo de resfriamento dos exemplos anteriores (ver Figura 3). A espessura da camada fina e cristalina está entre 40 e 80 nanômetros de acordo com a aplicação final desejada.

Fig. 3 - metalização com SiOx

Embora a ligação de coesão entre o processo de AlOx ou de SiOx com o PP seja geralmente boa, os dois materiais se comportam de forma diferente se submetidos a tensões mecânicas, fazendo com que a camada de barreira dos óxidos metálicos se quebre quando esticada, potencialmente perdendo sua propriedade de barreira. Isso representa a desvantagem frequentemente enfatizada entre o revestimento AlOx, na suposição de que a perda da barreira pode ocorrer ao processá-la no produto final devido ao estresse mecânico criado ao longo de uma sequência típica de corte, impressão, laminação e fabricação da embalagem. Para contornar esse inconveniente, esses filmes são geralmente revestidos com um material, que não apenas protege a camada de barreira inorgânica de AlO? ou SiO? durante o manuseio e conversão, mas também melhora significativamente o desempenho de sua barreira, por meio de processos específicos de revestimento, denominados de "In Line Coatings" (ILC).

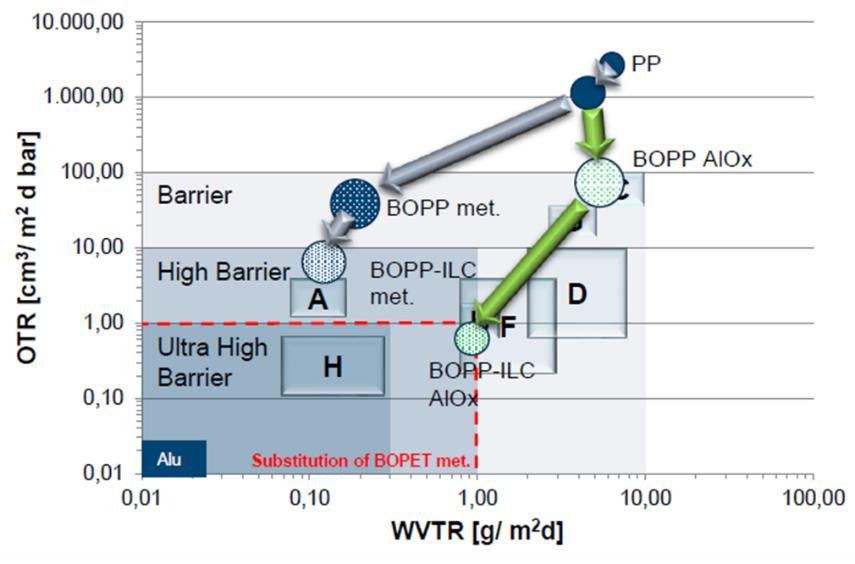

Os níveis de barreira à oxigênio e umidade são apresentados no gráfico a seguir:

fonte: Brückner Maschinenbau GmbH & Co

Fig. 4 - níveis de barreira alcançadas com diferentes rotas de metalização do filme BOPP

Na Fig. 4, pode-se perceber que o filme de BOPP metalizado com AlOx/ILC é um substituto adequado ao filme de PET metalizado.

Propostas e Soluções Braskem

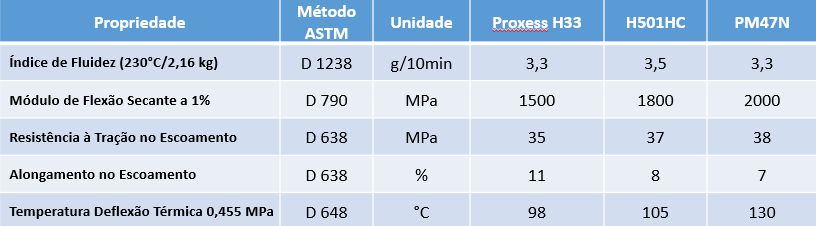

A fim de promover melhor interação entre as camadas de barreira dos óxidos metálicos com o filme de PP, a Braskem oferece ao mercado de filmes, grades que possuem propriedades mecânicas adequadas, suportando, mais adequadamente, todas as exigências de produção e utilização final da embalagem, evitando assim que a camada de barreira dos óxidos metálicos se quebre.

*Francisco Ruiz é Engenheiro de Aplicação na Braskem atendendo o mercado de filmes BOPP e filmes Especiais na América do Sul.

Artigos